药品包装纸盒作为间接接触药品的一种外包装材料,对于药品的稳定性和使用安全性带有非常重要的功效。优质的药品包装纸盒可以有效提升对药品的保护用途,保证药品的有效期。

上海环球印务股份有限公司(以下简称“环球印务”)成为中国制造规模和科技水准领先的药品包装纸盒制造企业之一,核心业务就是为中国外制药企业提供专业的包装解决方案。经过不断变革进取,环球印务目前已作为国际顶尖在华投资的化工企业及中国知名大小型制药企业首选的包装材料供应商。

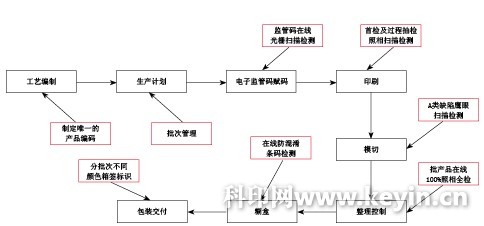

根据法规规定,制药企业需要遵守GMP规范,由此延伸到药品包装材料供应商的控制重点就是:安全稳固的产品品质、避免混淆、避免污染。环球印务将上述3个控制重点清晰地要求到企业的内控标准中,细致分解并推进到整个制造组织和工艺步骤的各个环节;不断改进制造工艺步骤,实施科技变革和优化,确保所提供的包装材料依照环球印刷内控标准、符合制药企业使用标准、符合GMP法规规定。下面,笔者将结合环球印务的实际制造,介绍药品包装纸盒制造工艺步骤(如图1)中各个环节的控制技巧。

图1药品包装纸盒制造工艺步骤

工艺编制过程控制

工艺编制是制造推进的源头,工艺方案的合理性对制造过程中确保产品品质稳定性及防止弊端发生至关重要。在该环节中必须重点控制下列几点。

(1)新产品进入流程之前,应根据标准作业指导书(SOP)的要求赋予其唯一的产品编码,产品编码是该产品在整个制造推进过程中最清晰的惟一标识,以防止在沟通、工艺信息传递、生产组织等过程中因理解偏差而导致产品混淆或出错。

(2)对制造工艺、所用原辅材料等进行合规性评审,必要时需组织制造、质量、技术人员举行工艺评审大会。

(3)小批量样品试制,对工艺路线的合理性及产品品质性能的满足性进行验证。

生产计划管理

制造计划成为生产运行的指挥调度依据,在确保产品满足用户交货要求和预期工艺安排的推动过程中起着至关重要的作用。该环节的控制重点主要包含下面几方面。

(1)对工艺路线、原辅材料、交货期、包装规定等协议内容进行审核,确保公司资源无法成功满足上述规定。

(2)根据协议和工艺要求,结合公司资源,按照SOP规定编制最合理的制造计划。

(3)从制造计划建立环节开始定义批次,所有制造记录、质量记录、生产指令、生产组织等都以批次为单位实行,生产过程中推行物料平衡控制、整体转序等举措,严格禁止混批现象出现。

电子监管码赋码过程控制

药品电子监管码实施“一盒一码”制度,在赋码生产过程中必须重点控制以下几方面。

(1)数据信息流管理:设立专人管控电子监管码数据,负责数据的接收、检查、传递、加载并且制造完成后的销毁。

(2)确保检查系统工作正常:在制造开始之前,以及换批次、交接班时,都必须对电子监管码在线光栅检测平台的安装效果及使用性能进行失效性验证,以确保能100%在线剔除生产过程中发生的不合格品。

(3)严谨、规范地根据SOP的细则实施电子监管码赋码过程控制,以确保该工序产品品质稳定,并依照标准规定:①生产前实行全面的清场、清洁控制,避免混淆或污染现象的出现;②首件产品被质检(QC)检测通过后,才能允许正式开机生产;③赋码生产过程中应严格依照SOP的要求进行抽检,并做好检测记录;④赋码生产结束后,严格实行批物料平衡控制,避免赋码生产过程中发生异常的物料混淆现象。

印刷制造过程控制

印刷制造是影响药品包装纸盒质量最关键的工序,必须重点控制。

(1)制造前后的清场和清洗控制:印刷开始前对现场物料、工艺资料等进行清场检查,确保与本批次产品无关的任何物料、资料不得进入制造现场,避免混淆;同时,对设施、工具等进行清洗,避免污染。

(2)开机前首检控制:首件印刷样品由QC进行检验,采用静态大张检测仪器对首件样张进行扫描,并与标准PDF原文件进行计算比对,确保首件样张质量符合规定后,经QC签字同意后方可开机生产。

(3)印刷制造过程控制:印刷生产过程中根据SOP规定进行抽检,每500张进行一次抽样检测,并做好检查记录。

(4)物料控制:印刷制造过程中要对物料实施严厉的批平衡控制管理,避免出现物料误用或混淆事件;印刷制造结束后,印版需要立刻销毁,避免滥用而导致质量安全隐患。

(5)产品转序防护控制:印刷完成的半成品全部用缠绕膜包裹防护,避免搬运转序过程中发生交叉污染或混淆等质量隐患。

模切生产过程控制

药品包装纸盒的印刷品质对提升制药企业自动包装线的设施综合效益(OEE)特别关键。该工序的控制重点如下。

(1)模切版管理:模切版对模切质量的稳固起着十分重要的作用,所以必须对每一款模切版进行编号建档,并设立使用记录,保证所使用的模切版都在符合规定的状况下交付,清晰的编号管理可以防止模切版混淆使用。

(2)模切生产过程控制同前述印刷制造过程控制,应严密实施清场、清洁、首件检验、过程抽检、批物料平衡控制、转序防护控制等管控机制。

(3)在线鹰眼检测平台:在模切工序配置在线鹰眼检测平台,对印刷过程的过版纸、缺色、正反面倒置等A类严重不合格品进行100%剔除。

整理控制工序管理

整理控制工序是环球印刷为确保产品品质而专门设定的质量全检工序,采用高速照相设备对模切后的小盒进行100%全面品质监测,在线自动剔除不依照规定的弊端产品印刷包装行业质量管理,并兼顾检测电子监管码质量、预防前工序混淆等职责。该工序的控制重点包含下述几点。

(1)现场管理:生产前和制造过程中对测试仪器进行吸尘清洁,各个工作区域严格分割,每一板产品完工后用缠绕膜包裹,剔除的弊端品引入物理防护等管理机制,避免混淆;同时,要求所有操作人员需要佩戴工帽和帽子等个体隔离用品,避免生物污染。

(2)标准模板管理:建立统一的模板设定方法,按照质量标准、客户要求、法规规定等对每一款产品设置唯一的监测标准模板,确保同产品不同批次间品质检验标准的唯一性和品质的稳定性。

糊盒及包装过程控制

糊盒和包装是整个制造工艺步骤的最终一道工序,其后再无后续工序来把关和控制质量。也就是说,糊盒和包装工序结束后的产品品质将是最后的产品品质,所以必须在此工序设置严格的检测控制点,如成品出厂检验(FQC)的抽样判定,产品结批放行应修改在此。该工序的控制重点包含下述几点。

(1)制造过程控制:同前述印刷制造过程控制,严格实行清场和清洁、首件检验、过程抽检、批物料平衡控制、转序防护控制等管控机制。

(2)最后防混淆控制:在纸盒糊口处印刷唯一的防混淆条码,在制造开始之前,以及停开机、换批次时,都要求对防混淆系统进行失效性验证,生产过程中需要确保防混淆系统正常运转;需要确保无任何其它产品混入交付用户的产品中,避免严重违背GMP法规的质量事故出现。

(3)过程产品控制:糊盒半成品、成品采用不同标志状态及区域隔离,过程废品采用不可逆废品箱隔离,并在制造结束核算批平衡后监督销毁。

(4)包装防护控制:成品采用不同形状的箱签标识印刷包装行业质量管理,避免在搬运、装卸、运输、交付过程中形成混淆,同时也是促使用户库存管理。

然而,高质量的药品包装纸盒与其严格的品质管控机制息息相关。科学、严谨、细致的制造过程控制是确保稳定的高质量、避免混淆与污染质量事故出现的重要前提。作为药品包装纸盒制造企业,只要策划和建立科学合理的品质管控机制并大幅优化,全体员工在制造过程中严厉遵守SOP规定,必将获得良好的业界口碑和将来。