本发明的无菌包装装置及其包装方法,涉及一种包装设备,具体地说是一种用于医疗药品、器械、化妆品等产品的无菌包装装置及其包装方法。

背景技术:

目前,对于无菌要求高的产品,例如药品和医疗产品,有多种包装形式。 例如,如果将西林瓶等产品直接包装在普通开放式包装中,则针头插入处存在很大的细菌污染风险。 使用过程中必须使用医用酒精擦拭产品,且无法保证酒精擦拭的效果。 吸塑铝箔等包装虽然可以保证包装材料外部与内部的隔离,但无法保证包装过程中的清洁程度,因此无法保证包装材料内部的无菌。 一次性医疗产品的包装需要在隔离器中操作,为了保证包装产品的无菌性,需要使用辐射等灭菌方法对包装产品进行灭菌。

目前所采用的包装方式,有些无法保证产品与外界环境有效隔离。 有的虽然与外界隔离,但不能保证包装材料内部的无菌,还存在细菌污染的风险。 至于隔离器的使用,大多需要手动操作。 设备运行成本高,生产率低,不方便大规模生产。 目前,上述包装大多采用热封方式进行密封。 热封过程中,材料受热熔化,会产生粉尘颗粒或有毒有害物质进入包装内部。 无法保证包装材料内部的安全性和清洁度。

鉴于上述现有技术中存在的问题,非常有必要研究和设计一种新型的无菌包装装置及其包装方法,以克服现有技术中存在的问题。

技术实现要素:

针对上述现有技术中存在的问题,本发明的目的在于研究设计一种新型的无菌包装装置及其包装方法。 用于解决现有技术中存在的诸多问题,实现医药产品(包括西林瓶产品、药筒产品、预灌封注射器产品等)、医疗产品、美容化妆品、食品等对洁净度要求较高的产品。 包装,并能保证被包装的包装材料内外隔离,从而有效避免产品在运输和储存过程中造成的污染。

本发明的技术方案是这样实现的:

本发明的无菌包装装置包括:筒体、盖体、通气装置和固定块; 固定块安装在气缸内; 筒体两端安装有盖子,盖子与筒体的连接为密封圈; 瓶盖顶部中心设有通风装置; 通风装置外部安装有端盖。

本发明的筒体采用医用PVC、聚四氟乙烯、医用铝材或医用不锈钢制成,呈两端贯通的筒状结构。 两端加工有内螺纹,用于与盖子连接。

本发明的固定块为医用橡胶、硅胶或其他医用材料制成的环形结构。 固定块外径略大于气缸内径,与气缸内壁过盈配合,固定在气缸内部; 固定块外壁加工有多条沿轴向分布的防滑槽,防止药品、器械在运输过程中因外界因素而与筒内固定块滑动; 固定块的内部形状和尺寸根据所装产品而定。 根据形状和尺寸定制。

本发明的盖体与筒体螺纹连接; 帽体采用医用PVC、聚四氟乙烯、医用铝材或医用不锈钢制成,顶部中心加工有通气装置安装槽,通气装置安装槽底部加工成锥面上有通气装置。锥面底部中心加工有孔,通孔贯穿帽的内外; 通风装置安装槽内壁加工有内螺纹。

本发明的通气装置包括顶丝垫和顶丝。 顶丝垫采用医用橡胶或硅胶制成; 顶丝垫的形状为圆柱体,顶丝垫的一端加工成与通风装置安装槽底部的锥面相配合的圆锥形。 ; 千斤顶螺垫内部加工有主通气孔和至少一个分通气孔。 主通气孔的一端与分通气孔相连,另一端位于千斤顶螺丝垫的平端处,分通气孔的一端与主通气孔相连。 连接,另一端位于顶部螺丝垫的锥弧面上; 顶丝材质为医用PVC、PTFE、医用铝或医用不锈钢; 顶丝为圆柱体,其外壁加工有通风装置,外螺纹与安装槽内壁的内螺纹相配合,其外端加工有内六角槽,主通风孔为沿其轴进行加工; 顶部螺钉通过螺纹安装在通风装置安装槽上,并将顶部螺钉的垫片密封在通风装置安装槽内; 顶部螺丝与顶部螺丝垫上的通孔相通。

本发明的无菌包装装置的包装方法包括:微正压包装方法和真空包装方法;

本发明无菌包装装置的微正压包装方法为:

A。 首先用人工或机器人将药瓶或预充式注射器等产品放入筒内,并与固定块连接,保持固定状态;

b. 两侧机械手将瓶盖旋入筒体,机械手配有扭矩传感器,保证连接强度和密封严密;

C。 两侧机械手将通气装置旋入通气装置安装槽的一半,确保主通气孔、分支通气孔和通孔连通,为下一步充气过程做好准备;

d. 充气时,充气设备通过一端顶部螺丝的六角槽与通气装置连接。 此时供应室无菌包包装技术,顶部的两个螺丝还没有旋转到底。 医用惰性气体或无菌空气穿过顶部螺丝和顶部螺丝垫。 主通气孔和分通气孔进入气缸,腔体内的空气从另一端的主通气孔和分通气孔排出;

e. 拧紧出气端的顶部螺丝,使顶部螺丝垫与盖子紧密结合,密封排气孔,关闭排气口。 一定延迟后,拧紧进气端顶部螺丝,关闭进气口。 这确保了内部无菌和微正压环境。

F。 最后将端盖安装在两端通风装置的外盖上。

本发明的无菌包装装置的真空包装方法是:

A。 首先用人工或机器人将药瓶或预充式注射器等产品放入筒内,并与固定块连接,保持固定状态;

b. 两侧机械手将瓶盖旋入筒体,机械手配有扭矩传感器,保证连接强度和密封严密;

C。 然后一侧机械手将风机拧入风机安装槽的一半,确保主风口、支风口和通孔连通; 另一侧机械手将呼吸机完全旋入呼吸机安装槽内并保持密封,为下一步做好准备。 一步泵送过程;

d. 抽气时,抽气器通过一端的顶螺杆的六角槽与通气装置连接,从顶螺杆的主通气孔抽出气缸内的气体;

e. 筒体内达到真空要求后,拧紧通气装置,使顶部螺丝垫与瓶盖紧密结合,密封通气孔,关闭通气孔,经过一定的延时后,拧紧进气端的顶部螺丝,并保持密封。

F。 最后将端盖安装在两端通风装置的外盖上。

本发明的优点是显而易见的,主要表现在:

1、本发明的使用彻底改变了现有的药品包装和储存方法,彻底解决了以往各种包装方法存在的安全隐患。 本发明的包装方法及装置采用机械结构完全密封,不发生物理化学变化,能够为内服药品或注射器提供接近无菌实验室的相对稳定安全的物理环境,能够充分保证产品的质量。内部产品不受外界因素的干扰,可以最大程度地避免药品污染的风险,实现真正的无菌包装和储存。

2、本发明装置所实现的微正压和真空型是对产品质量的又一验证和控制。 轻微的正压可以让用户在不被察觉的情况下清楚地看到是否有损坏或漏气。 真空包装的微负压利用内外压差,使两侧的瓶盖与圆筒紧密贴合,再次保证了内部的密封性能,保证了稳定的无菌环境。 该方法形成的装置可根据实际需要提供,允许客户选择微正压或真空,灵活方便。

3、本发明的筒体、帽体、顶丝采用医用材料制成,内密封圈和固定块采用医用橡胶硅胶材料制成。 这样,该装置对环境无污染,对药品安全无毒,且可整体降解、回收再利用。 ,满足各行各业绿色、环保、无污染的要求。

本发明具有结构新颖、加工简单、使用方便、安全可靠等优点,大规模推向市场必将产生积极的社会效益和显着的经济效益。

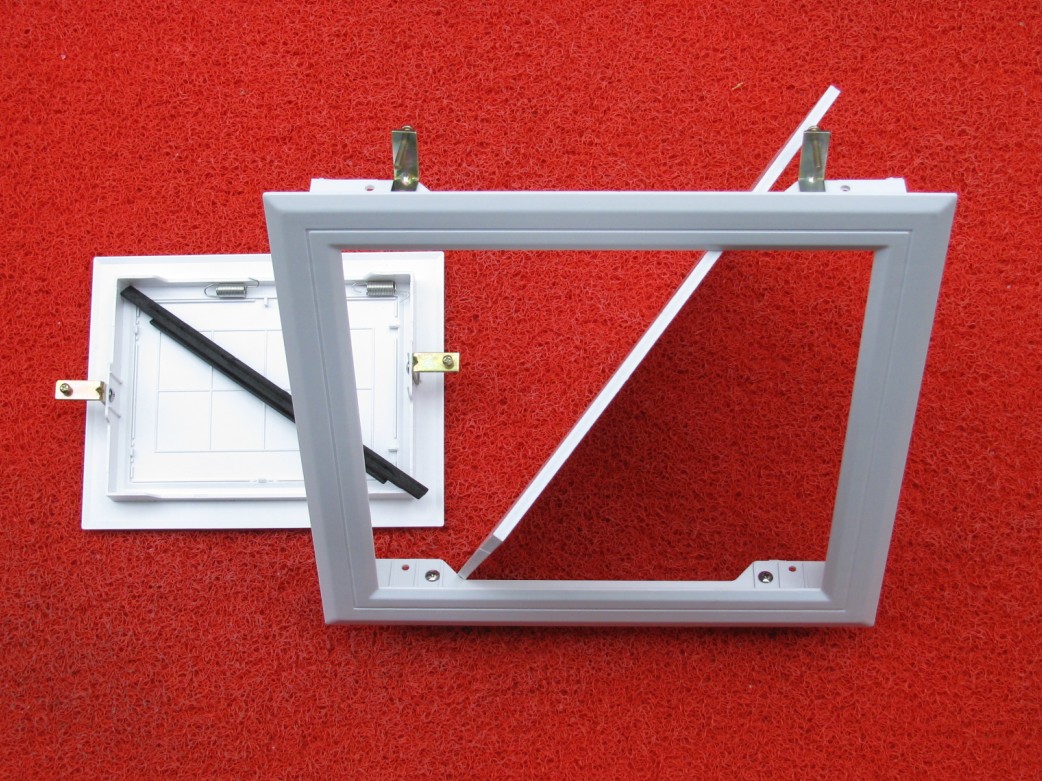

附图说明

本申请共有2张图供应室无菌包包装技术,其中:

图1为本发明的结构示意图;

图2是图1的A部视图。

图中: 1、筒体 2、密封圈 3、帽盖 3.1、通孔 3.2、通风装置安装槽 4、通风装置 4.1、顶部螺丝垫 4.2、顶部螺丝 4.3、内六角槽 4.4、主通风孔 4.5、支管通气孔5、固定块6、端盖。

具体实施方式1

本发明的具体实施例如附图所示。 无菌包装装置包括:筒体1、瓶盖3、通气装置4和固定块5; 固定块5安装在气缸1内; 筒体1的两侧端均设有盖3,盖3与筒体1的连接处安装有密封圈2; 帽3的顶部安装有通风装置4; 通风装置4外部安装有端盖6。

筒体1采用医用PVC、聚四氟乙烯、医用铝或医用不锈钢制成,呈两端相连的圆筒结构; 两端均加工内螺纹。

固定块5为医用橡胶、硅胶或其他医用材料制成的环形结构。 固定块5的外径略大于气缸1的内径,与气缸1的内壁过盈配合,固定在气缸1内部。 固定块5的外壁加工有沿轴向分布的防滑槽; 固定块5的内部形状和尺寸根据所安装产品的形状和尺寸定制。

帽盖3与筒体1螺纹连接; 帽体3由医用PVC、聚四氟乙烯、医用铝材或医用不锈钢制成,顶部加工有通气装置安装槽3.2,通气装置安装槽3.2的底部加工成锥面、通孔锥面底部中心加工有3.1,通孔3.1贯穿帽3的内外; 通风装置安装槽3.2内壁加工有内螺纹。

通风装置4包括顶丝垫4.1和顶丝4.2; 顶丝垫4.1采用医用橡胶或硅胶制成; 顶丝垫4.1呈圆柱状,顶丝垫4.1的一端加工成与通风装置安装槽3.2的底锥面形状相匹配的圆锥形。 螺旋垫4.1内加工有主通风孔4.4和三个分支通风孔4.5。 主通风孔4.4的一端与分支通风孔4.5连接,另一端位于螺旋垫4.1的平端处,连接分支通风孔4.5的一端与主通风孔连接4.4、另一端位于顶丝垫4.1的锥弧面上; 顶丝4.2材质为医用PVC、聚四氟乙烯、医用铝或医用不锈钢。 顶丝4.2是在筒体外壁加工出与通风装置安装槽3.2内壁上的内螺纹相配合的外螺纹,外端加工出内六角槽4.3,并加工出轴线具有主通风孔4.4; 顶部 导线4.2通过螺纹安装在通风装置安装槽3.2上,顶丝垫3.1封装在通风装置安装槽3.2内。 顶丝4.2与顶丝垫4.1上的通孔相通。

微正压包装装置的无菌包装方法是:

A。 首先,将药瓶或预灌封注射器等产品人工或机械手放入筒体1内,并与固定块5连接,保持固定状态;

b. 两侧机械手将瓶盖3拧入筒体1中,机械手配有扭矩传感器,保证连接强度和密封严密;

C。 然后两侧机械手将呼吸机4旋转一半进入呼吸机安装槽3.2,为下一步充气过程做好准备;

d. 充气时,充气设备通过一端的顶部螺杆4.2的六角槽4.3与通气装置4连接。 通过顶部螺钉4.2处的主通气孔4.4充入医用惰性气体或无菌空气。 另一端的通风装置 4.4 四个主要通风孔排出气缸1内的原始气体; 此时,两根顶丝4.2未拧到底,医用惰性气体或无菌空气通过顶丝4.2上的主通气孔4.4和顶丝垫4.1。 通过排气孔4.5进入气缸,从另一端排出腔体内的空气;

e. 拧紧排气端的顶丝4.2,关闭排气口。 延时一定时间后,拧紧进气端顶丝4.2,关闭进气口。 这将确保内部无菌和轻微的正压。 环境。

F。 最后将端盖6安装在两端通风装置4外侧的盖3上。

具体实施方式2

本发明的具体实施例如附图所示。 无菌包装装置包括:筒体1、瓶盖3、通气装置4和固定块5; 固定块5安装在气缸1内; 筒体1的两侧端均设有盖3,盖3与筒体1的连接处安装有密封圈2; 帽3的顶部安装有通风装置4; 通风装置4外部安装有端盖6。

筒体1采用医用PVC、聚四氟乙烯、医用铝或医用不锈钢制成,呈两端相连的圆筒结构; 两端均加工内螺纹。

固定块5为医用橡胶、硅胶或其他医用材料制成的环形结构。 固定块5的外径略大于气缸1的内径,与气缸1的内壁过盈配合,固定在气缸1内部。 固定块5的外壁加工有沿轴向分布的防滑槽; 固定块5的内部形状和尺寸根据所安装产品的形状和尺寸定制。

帽盖3与筒体1螺纹连接; 帽体3由医用PVC、聚四氟乙烯、医用铝材或医用不锈钢制成,顶部加工有通气装置安装槽3.2,通气装置安装槽3.2的底部加工成锥面、通孔锥面底部中心加工有3.1,通孔3.1贯穿帽3的内外; 通风装置安装槽3.2内壁加工有内螺纹。

通风装置4包括顶丝垫4.1和顶丝4.2; 顶丝垫4.1采用医用橡胶或硅胶制成; 顶丝垫4.1呈圆柱状,顶丝垫4.1的一端加工成与通风装置安装槽3.2的底锥面形状相匹配的圆锥形。 螺旋垫4.1内加工有主通风孔4.4和三个分支通风孔4.5。 主通风孔4.4的一端与分支通风孔4.5连接,另一端位于螺旋垫4.1的平端处,连接分支通风孔4.5的一端与主通风孔连接4.4、另一端位于顶丝垫4.1的锥弧面上; 顶丝4.2材质为医用PVC、聚四氟乙烯、医用铝或医用不锈钢。 顶丝4.2是在筒体外壁加工出与通风装置安装槽3.2内壁上的内螺纹相配合的外螺纹,外端加工出内六角槽4.3,并加工出轴线具有主通风孔4.4; 顶部 导线4.2通过螺纹安装在通风装置安装槽3.2上,顶丝垫3.1封装在通风装置安装槽3.2内。 顶丝4.2与顶丝垫4.1上的通孔相通。

无菌包装装置的真空包装方法是:

A。 首先,将药瓶或预灌封注射器等产品人工或机械手放入筒体1内,并与固定块5连接,保持固定状态;

b. 两侧机械手将瓶盖3拧入筒体1中,机械手配有扭矩传感器,保证连接强度和密封严密;

C。 然后一侧机械手将通风器4半旋入通风器安装槽3.2,另一侧机械手将通风器4完全旋入通风器安装槽3.2并保持密封,为下一步抽气做准备;

d. 抽气时,抽气器通过一端的顶螺杆4.2的六角槽4.3与通气装置4连接,从顶螺杆4.2的主通气孔4.4抽出气缸1内的气体;

e. 当筒体1内达到真空要求后,拧紧通风装置4并保持密封状态。

F。 最后将端盖6安装在两端通风装置4外侧的盖3上。

以上所述仅为本发明的优选具体实施例而已,但本发明的保护范围并不局限于此。 所有熟悉本技术领域的人员都可以在本发明的范围内使用本发明所公开的技术。 对本发明方案和构思的等同替换或改变均应包含在本发明的保护范围之内。