关键词:物流自动化、推线机、电气控制、PLC、化纤

一、简介

由于化纤行业生产工艺复杂、产品包装步骤多、标准严格,企业对自动化包装生产线的要求越来越高。 因此,自动化设备的运行效率以及大容量线盒库的缓存在自动化包装系统中显得尤为重要。 。 目前,国内化纤行业的自动化包装线大多采用线车传送丝饼。 此类传送方式对线车的需求量较大,且传送效率较低,不利于自动化包装的整体运行[1]。 因此,我们研究使用丝盒来储存丝饼,并使用推丝器系统将丝饼逐层分割。 推丝器和丝盒共同工作。 推丝系统是化纤包装线上的重要操作设备。 本文以某化纤企业自动化包装输送推丝机系统为例,介绍推丝机系统的设备组成、结构特点、软硬件设计,提出并优化推丝机的工作流程,并开发有针对性的故障诊断和报警系统。 。二

2、推线系统在自动包装中的应用及意义

化纤行业的自动化包装系统涉及多个生产工艺环节。 系统从装载丝饼的丝箱自动排队开始,自动分线、主轴打码、分级、装袋、码垛、整包编带、整包裹包、成品暂存等自动三项功能。立体仓库等任务实现了从单锭纱饼到成品纱堆垛的分拆、转运、码垛的全程机械化、自动化。 其中,自动分割环节是整个包装流程的起点。 主要完成装载的丝饼、丝盒的逐层分割。 推丝系统是丝箱自动分丝环节中的关键设备。 其运行的稳定性、效率将直接影响分切工作的正常进行,进而影响整个自动包装系统的运行效率。 因此,推线机系统在整个自动化包装系统中的应用显得尤为重要,深入研究其控制方法和调度过程具有重要意义。

3、推线机系统组成及布局

推丝机系统主要用于化纤包装线上的全丝箱分切。 主要由推线机本体、链机系统、人机交互界面、控制系统等部分组成。 推线机主体由行走机构、推板机构、检测机构等部件组成; 链机系统由多台提升移栽链机和平移链机组成; 人机交互系统由西门子触摸屏和相关控制系统组成,由上位机和下位机结合PLC程序组成[2]。

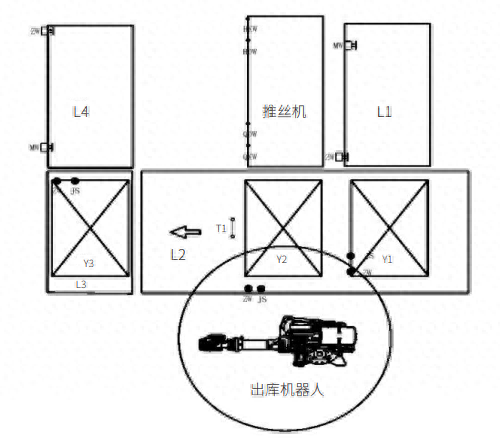

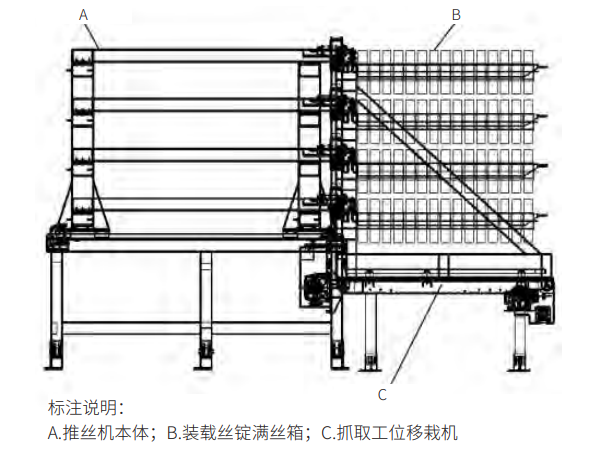

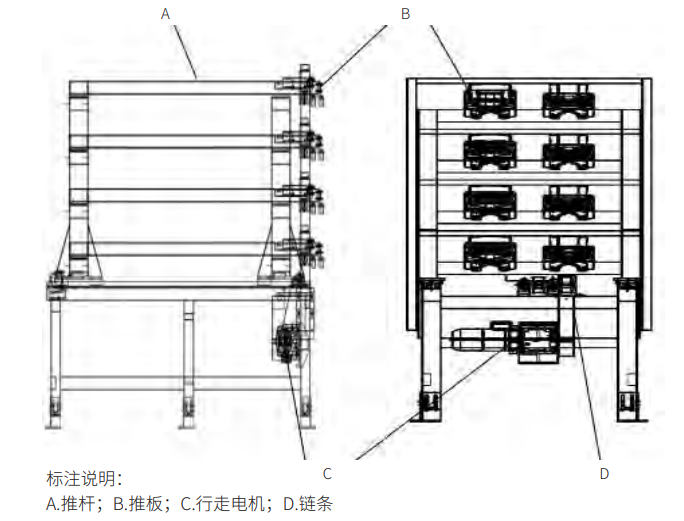

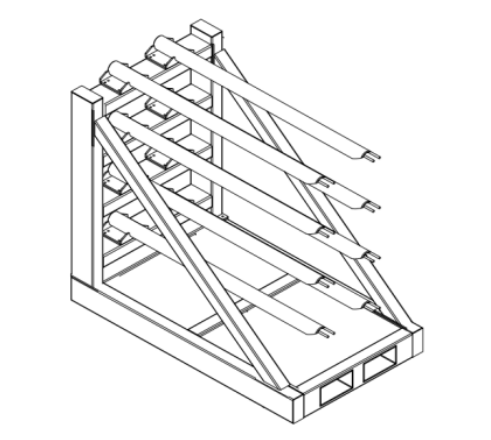

在化纤包装现场,推丝机构设置在抓站插秧机后端,与全丝箱出库链机系统配合使用。 推线机系统的布局及位置关系如图1、图2所示,出链机系统的功能定义如表1所示。推线机本体的机械部分由行走机构组成,由电机、链条、齿轮、滑轨以及推杆和推板体组成的推板机构[2]。 机械设计合理,性能突出。 推线器的推板采用活动式机械结构设计。 优点是推线动作时推板可以上下自由移动,且紧贴线盒挂杆,以补偿线盒螺丝过长造成的偏转。 解决了该问题,使推线机运行更加稳定可靠。 推线器的结构如图3所示。

图1 推线器系统布置图

图2 推线器位置关系图

图3 推线器结构示意图

在生产现场,整个推线机系统工作时,设备各部分相互配合、协调。 根据包装任务的需要,判断工作站上线箱的状态,执行PLC的程序逻辑输出,完成出线箱。 丝饼的分割工作。 线盒结构如图4所示。

图4 线盒结构图

4、推线系统工作流程

表1 链机系统功能定义

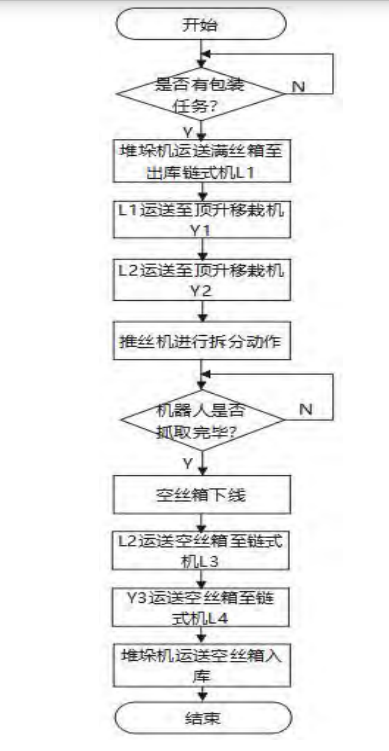

根据设备硬件布局和功能定义,推丝机系统工作流程如图5所示。

图5 推线器系统工作流程图

首先,丝箱仓库堆垛机收到上位机的出库指令后,根据包装任务将满丝箱运输并放置在满丝箱出库链机L1上。 出链机L1是在提升式插秧机Y1的基础上设计的。 状态决定是否满足交付条件。 正常情况下,顶升插秧机Y1处于上部位置。 此时,出库链机L1将满丝箱输送至顶插插秧机Y1。 顶升插秧机Y1进行下降动作。 下降到该位置后,抓站输送链机L2将满丝箱输送到抓站顶插机Y2位置。 Y2执行顶升动作。 顶升到位后,推丝机将根据主机发出的丝饼类型进行推丝。 核实次数等相关信息,进行推丝动作,将丝饼一层层推出来。 出站机器人会按顺序抓取丝饼并将其放在小托盘上,直至抓取满丝盒上的所有丝饼。 推丝机执行后退指令,到达最终原点位置时停止,完成整个全丝盒分裂动作。

然后,系统确定线箱已被抓取且推线器已返回原位后,顶插机Y2下降,抓取站输送链机L2将空线箱输送至链机L3 、顶插移植机Y2、移植机Y3执行上升动作,将空线箱输送至储站链机L4。 仓储站链机L4向堆垛机发送取货请求命令,堆垛机将空线箱转移至堆垛机。 将其拿走并发送到线盒库中,从而完成整个推线机系统的工作流程。

5、推线机控制原理及硬件配置

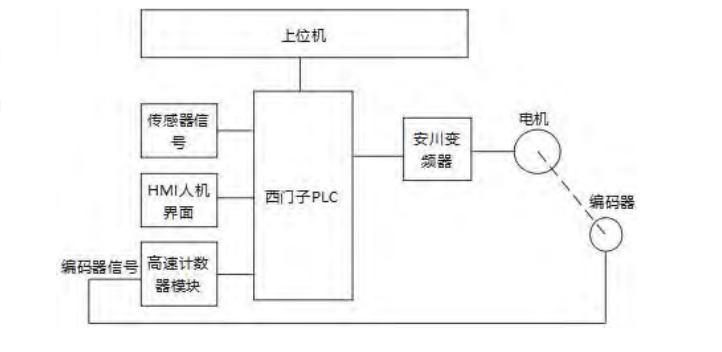

推线机控制系统主要由西门子PLC、上位机、安川变频器、光电增量编码器、西门子高速计数模块等组成。 其主要工作原理是:PLC读取推线机上传感器输入信号的状态,结合上位机调度指令,根据程序逻辑得到运算结果,并将运算结果转换为数字信号输入到变频器多功能端子。 编码器收到信号后开始工作物流包装设计,驱动行走机构电机执行相应动作。 另外,编码器将编码值反馈给PLC。 PLC比较实际编码值与设定值的差异,输出运行/停止动作指令,实现控制。 推线机的闭环控制[3][4],推线机的控制原理如图6所示。

图6 推线机控制原理框图

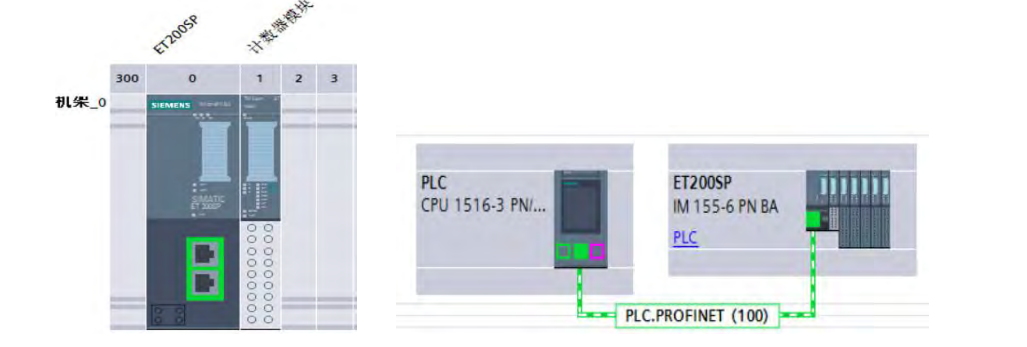

推线机行走机构电机采用安川A1000变频器控制,可实现多档速度切换; 推线器可执行前进、后退两种动作指令,前进、后退可设定不同的频率。 正转/反转时,PLC输出多段速1指令,即高速运行; 当当前减速度/后减速度传感器感应到信号时,PLC输出多段速2指令,即低速运行; 变频器多段速1和多段速2的设定频率分别为50Hz和20Hz[5]。 另外,行走机构电机上安装有光电增量编码器。 编码器和高速计数器的结合使用可以有效地进行长度测量和精确的定位控制。 高速计数器可以精确计算出小于PLC扫描周期脉冲宽度的高速脉冲。 编码器有效地将电机轴上的角位移转换为脉冲值。 然后高速计数器对编码器发送的脉冲数进行计数,以达到定位控制的目的[6],高速计数器模块的硬件配置如图7所示。

图7 高速计数器模块硬件配置

6、推线机控制设计

1.推线器电路设计

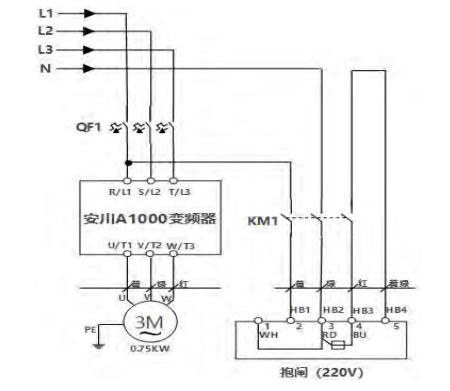

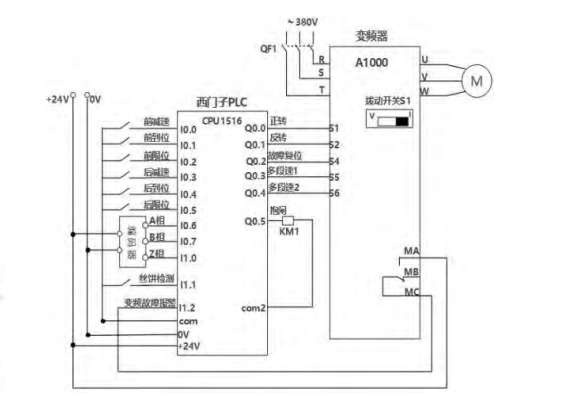

推线机的控制设计包括主电路设计和控制电路设计。 主电路如图8所示,采用安川A1000变频器,电机制动采用独立制动器。 控制电路如图9所示,主要包括输入信号、输出信号和编码器信号。

图8 推线器主电路图

图9 推线器控制电路图

输入信号:前减速、前到位、前限位、后减速、后到位、后限位、变频故障报警、丝饼检测。

输出信号:正转、反转、故障复位、多段速1、多段速2、制动。

编码器:选用增量式光电编码器,型号GM400.Z103。 它由A相、B相、Z相三组方波脉冲组成。 A相和B相是正交脉冲信号,Z相是参考零标记脉冲信号[7]。

2.工作方法

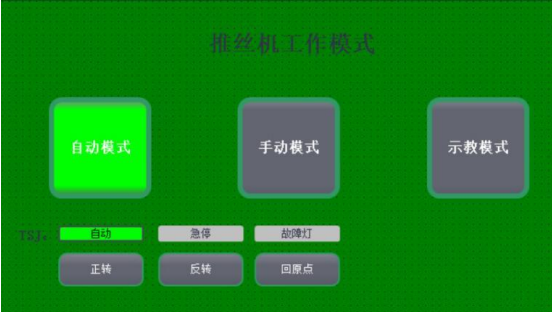

推线机的工作模式主要分为自动模式、手动模式和示教模式,如图10所示。

图10 推线器工作模式选择界面

正常情况下,点击触摸屏上的“自动模式”按钮,推丝机处于自动运行状态; 当需要手动操作时,点击触摸屏上的“手动模式”按钮,推线机切换到手动状态。 因此,操作者可以根据实际情况,在触摸屏上方便快捷地切换推线器的工作模式。

(1)自动模式

自动模式下,可根据线箱抓取站的状态自动与上位机通讯,接受PLC或上位机发出的指令,接收上位机发出的纸管类型、抓取位置等参数。上位机满足抓取要求。 具备条件后,进行推线操作。 如果上位机返回的状态不正确或者抓取工位不满足抓取条件,则推线器不会动作,直到满足任务的所有条件,推线器才会开始执行推线动作。 同时将状态信息和故障信息返回给PLC,并在触摸屏上显示作业步骤、动作状态、故障等信息。

(2)手动模式

正常情况下,推线机处于自动运行状态,接受主控状态反馈,执行PLC发出的动作指令。 当总控返回错误信息或推线过程中,推线机出现推线超时、编码异常、或变频器报警等情况时,可手动切换至手动运行状态。 您只需通过操作触摸屏按钮即可操作推线机构,快速排除故障。

(三)教学模式

在示教模式下,可点击触摸屏操作面板上的“回原点”按钮,系统将自动回原点,代码值将被清除,设备将返回到初始化状态。

3、控制流程

在自动运行状态下,变频器接受PLC发出的控制指令,向电机输出相应的频率。 电机通过链条传动带动推板机构完成相应动作。 编码器将电机旋转的角位移转换成编码值传输给PLC,显示在触摸屏上。 另外,推线机动作前需要判断系统的状态,防止出现故障和设备损坏。

(1)初始化判断

当设备断电重新上电或认为故障已解决后,推线器处于手动状态。 通过传感器信号和编码器反馈值来判断当前推线器是否处于原始位置。 手动确认后,切换至自动运行状态; 如果出现问题,需要手动操作推线器将其恢复到原来的位置。 编码器清零后物流包装设计,进入自动运行状态。

(2)调度流程

推线机的运行主要取决于抓取站Y2升降插秧机上线箱的状态。 当满丝箱到达抓取工位时,PLC将当前任务丝箱号上传至上位机。 上位机根据任务信息将丝箱状态发送给PLC。 人机界面显示抓取丝盒验证成功,并读取丝盒相关参数,PLC向变频器输出正转指令,推丝器开始移动。 同时编码器开始计数,将转换后的编码值反馈给PLC,准确定位推线器推动的距离。 将丝饼从第一层依次推出,直至将所有层丝饼推出。 PLC发出指令,使推板机构缩回。 推线机电机反转返回原点,完成线盒的分线动作。 当上位机未能返回线箱抓取验证时,PLC不会向推线器发出动作指令,推线器无动作[8]。

推丝器运动过程中,编码器将电机旋转的角位移转换成编码值,传输给PLC。 如图11所示,推线器推动的距离可以在人机界面上设置。 一般设置推线器。 机器的第一推送值和每次推送值等于第一推送值加上每次推送值乘以推送次数。

图11 推线器参数设置界面

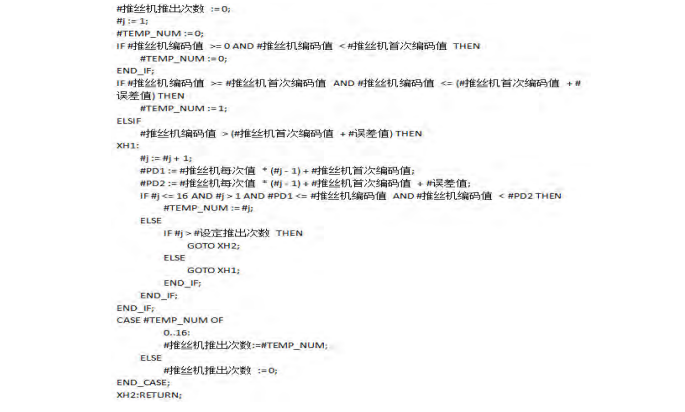

另外,推线器的实际位移编码器值与理论位移值也会存在一定的误差。 因此,需要根据编码器反馈的实际值和计算值加上误差值进行位置校验,以获得当前的推杆数量。 以便准确确定发射位置[9]。 当实际推出次数与主机发出的验证次数相同时,判定线盒已分叉,推线动作完成。 位置验证计算流程如图12所示。

图12 持仓验证计算流程

4 故障诊断设计

推线机的故障诊断功能主要包括以下四种情况:

(1)设备运行故障报警

设备运行故障报警主要有:急停、推出超时、回缩超时、逆变器故障等。

(2)限位保护

限位保护:推线机行走机构前端、后端分别设有前限位、后限位行程开关,用于限制推线机的运行位置。 当推线器到达极限位置并触发限位开关时,自动切断推线器电机电源,提供限位保护。

(3)丝饼检测报警

丝饼检测报警:丝饼检测开关用于检测最外层丝饼是否被推落。 正常情况下,当推丝器推出到位时,丝饼检测开关无信号。 当推丝器逐层推丝时,丝饼检测开关有信号时,判定推丝器位置异常或检测到丝饼脱落。 此时,出现丝饼检测报警,推丝机停止。

(4)编码器报警

编码器报警分为三种情况:

①编码值异常报警:推丝机运行时,在一定速度下,编码值与运行时间呈线性关系或阶跃线性关系。 当编码器值与时间不存在明显线性关系时,判断编码值异常,推线器报警。

②编码值幅度报警:当推线器前进到最大极限位置时,获得最大编码值; 当退回到最小极限位置时,编码值被清除。 推线机运行过程中,当当前代码值小于最小值0或大于最大值+设定误差值时,推线机将报警。

③ 代码值位置验证报警:当推丝器推动第一层丝饼时,当前代码值