锂电行业迅速扩张,带动产线自动化和工业机器人导入需求增加,机器人在锂电行业的产量和渗透率迅速下降。本文分析了移动机器人、多关节机器人、协作机器人等在锂电制造前中后段、模组线、PACK线等工序中的详细应用,为更好地理解机器人在锂电生产中的应用场景提供参考。

一、锂电生产工序

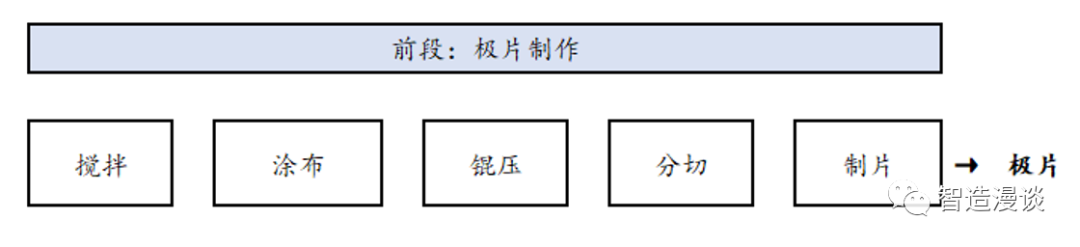

锂电制造步骤划分为前段工序(极片生产)、中段工序(电芯合成)、后段工序(化成封装)。

前段工序的目的是将原材料加工作为极片,核心工序为涂布;中段工序的目的是将极片加工作为未激活电芯,核心工序是卷绕或者叠片;后段工序的目的是激活电芯,检测等级容量,核心工序是化成和分容,最后封装出厂。

在锂电池生产工艺中,极片制作是基础、电芯制作是核心,电池组装则关系到锂电池成品质量。

针对动力和储能电池而言,产品形态可分为电芯、模组和电源包。电芯是动力电池产品的核心基础组成单元,由上述工艺制成电芯后,再借助模组制造线将一定产量的电芯组成模组,并进一步通过PACK线封装成套为电池包。

01

前段工序

前段工序示意图

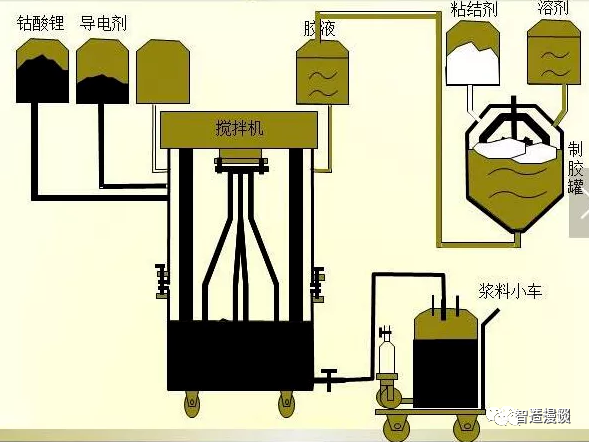

1、搅拌:

搅拌工序是极片制作的重要环节之一,搅拌的品质直接制约电池性能。搅拌过程在电极搅拌机和负极搅拌机中分别进行:首先由人工与机器人配合将电极和负极对应的辅料分别放入各自搅拌机的配料盒中,与此同时合成胶液,最终将胶液与香料搅拌混合均匀形成浆液,由浆液小车运送至下一道工序。

正极搅拌过程

负极搅拌过程

2、涂布:

涂布工序的目的是将正负极浆体均匀涂抹在基板上,获得涂布好的极片。一般而言,消费类锂离子电池多采用辊涂转移式,动力电池多采取狭缝挤压方式。

辊涂转移式方式借助圆筒形的涂胶辊实现,利用传动带动浆料,再借助涂布辊的旋转将油墨均匀涂抹在基板(锡箔/铜箔)正反面,再将早已上浆的涂料进行干燥,形成涂布好的极片。

涂布过程示意图

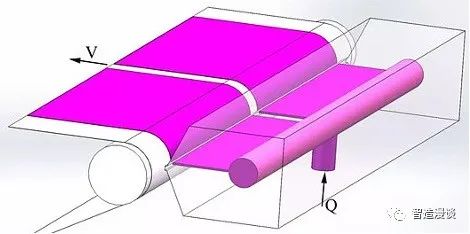

狭缝挤压法的机理:涂布液在一定压力一定流量下沿着涂布模具的空隙挤压喷出,转移到基材上。图示Q为涂布液注入方向,V为基材滚动方向。

狭缝挤压法原理示意图

3、辊压:

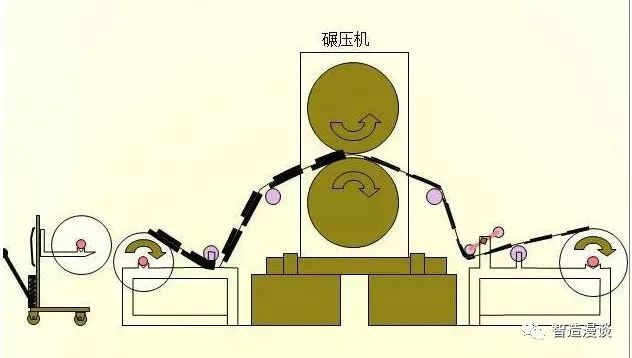

由两台高压主马达分别推动两只相向旋转的磨辊,将附着有正负极材料的极片运用圆筒形的涂覆机进行铆接,一方面迫使涂覆的材料更紧密,提升能量强度,保证厚度的一致性,另一方面也无法进一步管控极片中的粉尘浓度和温度。

辊压示意图

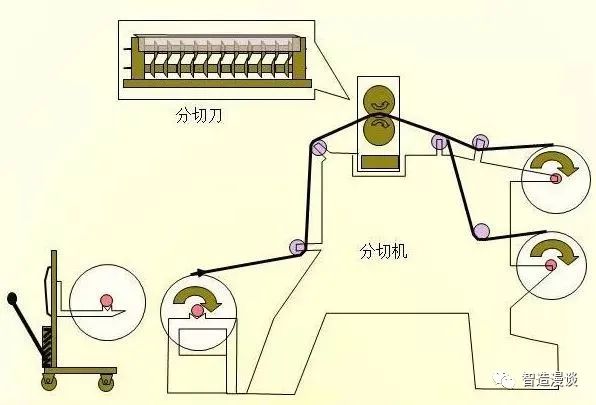

4、分切(分条/模切):

极片有分条和模切两种分切方式,分条对应中段工序中的辊压,模切则对应中段工序中的叠片工艺。分条工艺把大的极片分切成相应电池型号大小的长条极片再进行卷绕,由人工配合机器人将辊压后的极片上料,分切机的刀片对极片进行分切,再将分切好的小条形极片下料;模切通过模具对极片焊接,形成相应电池型号大小的极片进行叠片。

分条示意图

模切示意图

02

中段工序

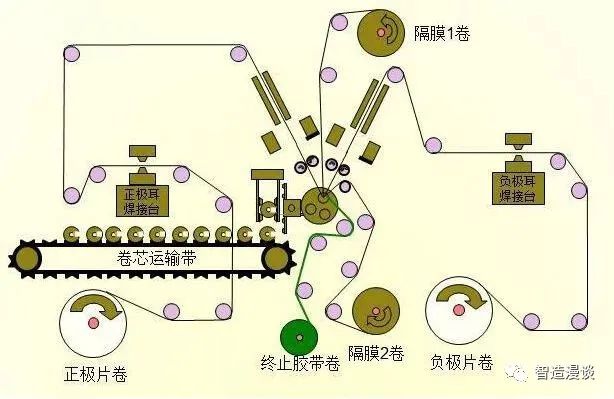

中段工序示意图

1、卷绕或叠片:

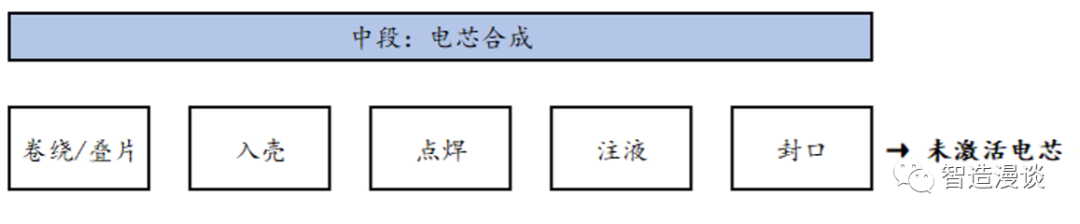

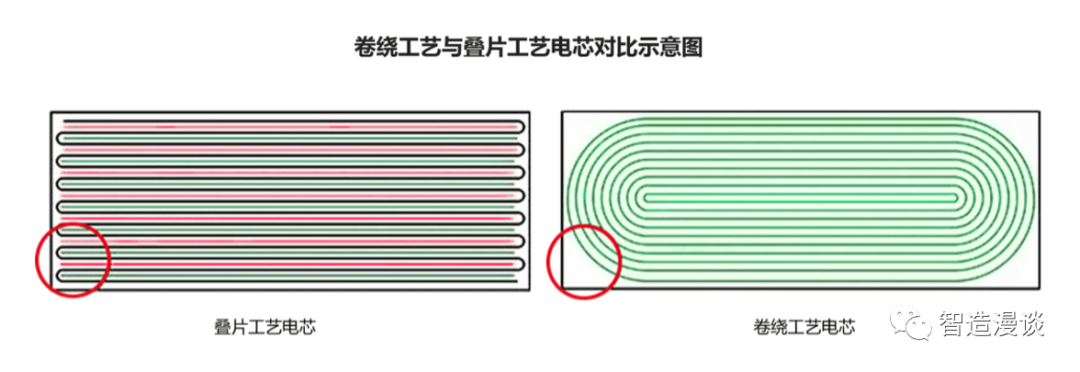

电芯根据制作工艺可分为卷绕工艺和叠片工艺。卷绕将制片工序或收卷式印刷机制做的极片卷绕成锂离子电池的电芯,主要用于方形、圆形锂电池生产;叠片将印刷工序中制做的单体极片叠成锂离子电池的电芯,主要用于软包电池制造。

卷绕与叠片原理对比图

卷绕电池(左)与叠片电池(右)结构对比

卷绕过程示意图

叠片过程示意图

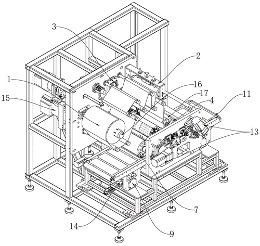

2、入壳:

卷芯入壳前必须进行Hi-Pot测试电压200~500V(检测是否存在高压断电),吸尘处理(入壳前进一步控制粉尘),之后能够将卷芯放入壳体中。

入壳原理示意图

3、点焊:

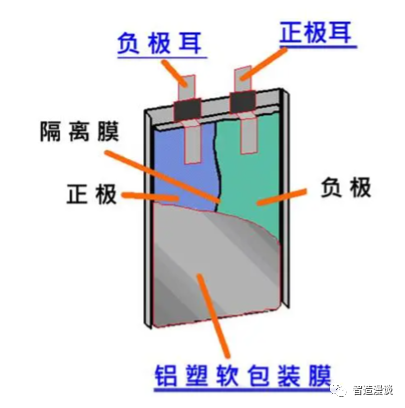

将圆柱/方形电池的极耳与壳体相应端口焊接到位,软包电池则主要是将多层极片与极耳引脚焊接到位。

软包电池极耳示意图

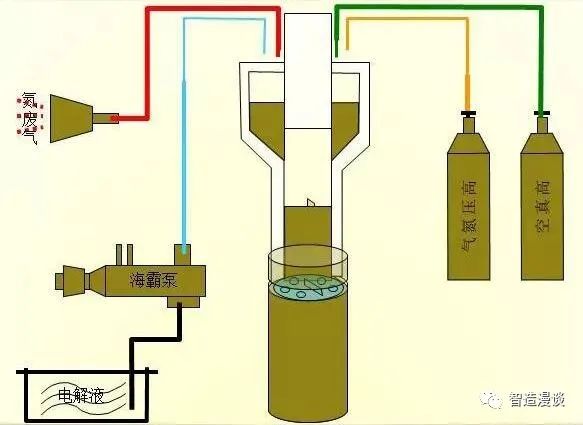

4、注液:

注液机将电源的电解液定量注入电芯中。

注液原理示意图

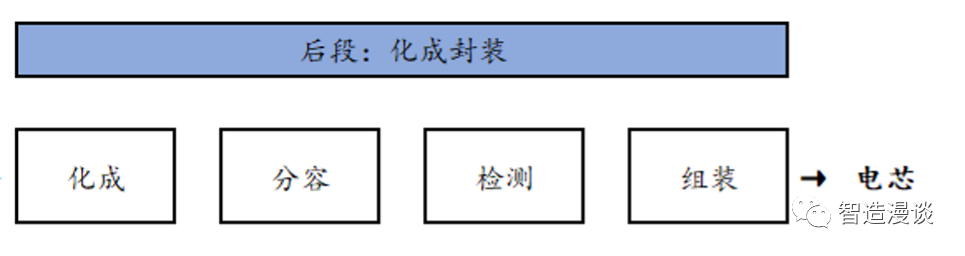

03

后段工序

后段工序示意图

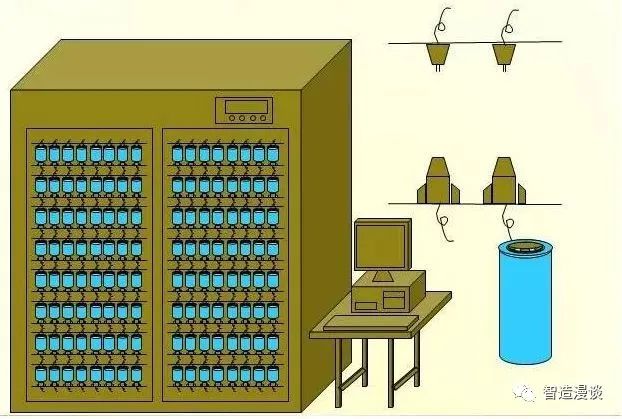

1、化成:

通过充放电机进行充电,使电芯激活,在此过程中电极表面生成有效钝化膜(SEI膜),以推动锂电池的“初始化”。

化成原理示意图

2、分容:

即“分析容量”,将化成后的电芯根据设计标准进行充放电,以检测电芯的电容量。对电芯进行充放电贯穿化成、分容工艺过程,因此充放电机是最常见的后段核心设备。

3、OCV检测:

OCV(open,开路电压),指的是电池不放电开路时,两极之间的电位差。通过进行OCV1和OCV2两次测量,检测电池的功耗参数和电源的外部状况,两次测量间需常温静置。

4、组装:

经过外观全检、喷码、等级检查、包装等工序,完成成品电芯的装配。外包装形式包含热缩机封口以及超声波封口两种,其中热缩机封口主要用于PVC包装的电池组。

组装过程示意图

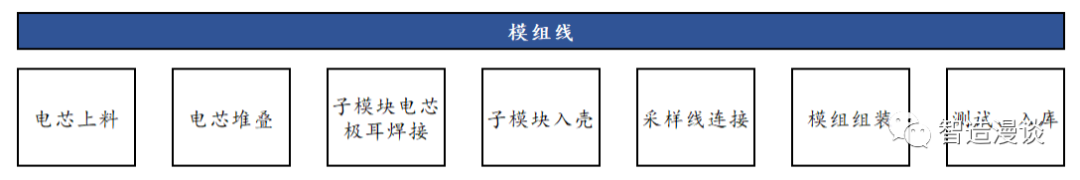

04

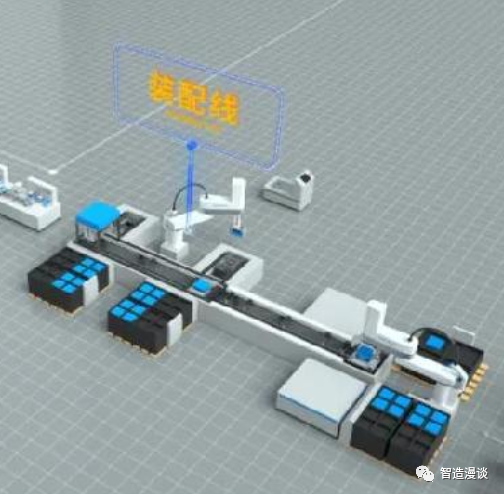

模组工序

模组工序示意图

锂电池模组是由几颗到数百颗电池芯经由并联及串联所构成的多个模组,动力电池组平台是将很多单个的电芯通过串、并联的方法连接出来的电池组。经过前中后段工序制成电芯后,需要借助模组线将一定数量的电芯组成模组。

1、电芯上料

通常而言,不管是软包、方形、圆柱还是18650型电源,模组的手动化装配工艺步骤都是从电芯上料开始。来料可以是原供应商提供的包装,也可以是工厂经过测试后统一整理好的专用托盘。上料过程可以是人工操作,也可以借助传送带自动上料,然后借助机器人经由抓手抓取。

2、电芯堆叠

将测试合格后的成品电芯与底座、端板、盖板、连接片等部件进行配对上线,然后将电芯根据一定的串并联顺序进行堆叠。

3、子组件电芯极耳焊接

将堆叠好的子组件,通过激光科技将电极耳和负极耳按照技术规定分别焊接在回流排上,并在子模块间进行极耳的串联连接。

4、子模块入壳

将子组件自动置于壳体中产生模组。

5、采样线连接

通过激光科技将采样板采样端子按照技术规定焊接在回流排上。

6、模组组装

通过机器人将端板和底板自动装配至模块上,通过激光科技,按照技术要求完成焊接。

7、测试、入库

对成品模组进行性能检测,完成后将合格的成品模组包装入库。

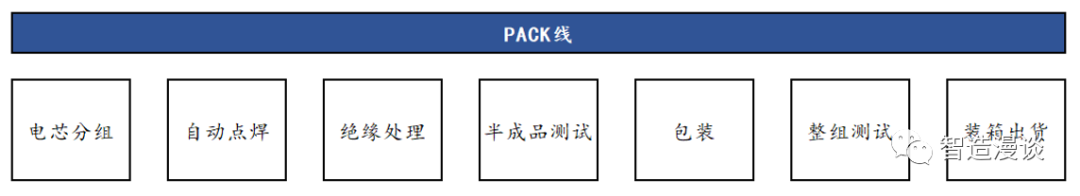

05

PACK工序

模组再加上电池管理平台和热管理系统就可构成一个较完整的锂电池包平台,因此必须将装配完毕的模组进一步通过PACK线封装成套为电池包。

PACK工序示意图

1、电芯分组

进行电芯的分选配组,自动分选机上修改配组的参数应为:电压差5mV;电阻差3mΩ(即使一致性规定严格可以设定1-2mΩ)。容量差难以在手动分选机上进行筛选,需要上、通过分容老化柜进行分容配组。

2、点焊

电芯装夹具时,务必按照电芯正电极顺序进行装配,顺序颠倒会导致电芯短路。设置好手动电焊机程序后,将夹具电芯放进,开始手动点焊。完成自动点焊后,品质必须对自动焊接的电源组进行点检,漏点炸点处,需要补焊。

3、绝缘处理

对电压采集线、导线、正电极输出线,进行必要固定与绝缘。辅料常规为高温胶布、青稞纸、环氧板、扎带等。

4、测试

常规测试比如:简单充放电测试、整组电压检测、整组功率测试、整组过充测试、整组过放测试、短路测试、过流测试。如有特殊规定需进行高温低温测试、针刺测试、跌落测试、盐雾测试等。

5、包装并装箱入库

用PVC等材料对电池组进行内部包装,并装箱入库。

PACK装配过程中存在诸多柔性线路及压装拧紧,要手动化的难度较高及投入产出比不高,所以后段设备的自动化程度相对于前段和中段会非常低,但是可兼容圆柱、方壳及软包三种PACK电池包装配。

PACK线量产设备的主要有两种运转类型:

1、AGV+装配台车;

2、输送线(滚筒线/倍数链)+托盘的方式。

二、移动机器人在电池制造工序的应用

01

移动机器人简介

移动机器人整体上可以分为AGV和AMR两大类。AGV(),指装备有电磁或光电等自动导航装置,能够沿规定的导航模式行车,具有安全保护并且诸多移载功能的运输车。AMR(Robot),即自主移动机器人,是一个集环境感知、动态决策规划、行为控制与执行等多用途于一体的综合平台。

因为锂电生产线以离散式居多,尽管制造过程中己使用了长期的手动化专机,但各制造环节之问的衔接一直是以人工为主,成本高、效率低,已无法支撑产业迅速下降的规模,频繁的换线转运以及对产线强度和连贯性的更高追求,为移动机器人渗透带来空间。在此契机下,移动机器人企业迅速入局,目前进军锂电行业的主要移动机器人企业包括斯坦德机器人、华睿科技、优艾智合、海康机器人、佳顺智能、迦智科技等。

02

移动机器人主要形态

移动机器人在锂电生产线的主要形态有叉取机器人、潜伏式机器人、背负移载机器人等。

1、叉取机器人

叉取式移动机器人运载能力强可以直接叉取物料(托盘)进行装卸,主要用于制造线上的原材料配送及半成品、成品的货运和车间仓库原料码垛等,在制造中能取代人完成一些单调、频繁、劳动效率大且重复长时间作业或是危险、恶劣环境下的作业。目前市场上主力叉取型AGV/AMR负载能力在0.8-1.5吨,举升高度可超过1.6-4.5米。

迦智科技智能叉车

斯坦德无人叉车

2、潜伏式机器人

潜伏牵引系列移动机器人,可潜伏到料车下,利用牵引棒自动升降,挂接或脱落料车,实现物料端对端转运,打造柔性化生产线。

华睿科技潜伏型AMR

3、背负移载机器人

背负移载移动机器人可依照调度任务自主导航至对接线体处,实现物料在制造线间的全自动化转运。

移载机器人顶部可按照厂家需求,安置辊筒、皮带、链条等多种形状的存储模组,自动与机台、输送线等三方设备对接,完成托盘、料箱、成品搬运工作,实现全智能化流水线生产。

佳顺智能背负移载机器人产品图

背负机器人可以顶起货架或者牵引料架,完成货运的转运;另外,模组的顶板可以旋转,实现同步旋转的功能,即在顶起料架的状况,机器人原地转动,但维持料架不翻转,满足极限空间下的料架转运。

斯坦德背负移载机器人产品图

03

移动机器人在电池制造工序的应用

移动机器人在锂电生产中主要用于物料搬运、上下料、工序间转运,前段可应用于除制浆外所有工序的手动上下料卷需求,并无法应用于前段拆包取料、涂布收放卷、辊压收放卷、分切放料、叠片机放料等工序;中后段无法满足卷绕/叠片工序中的上下料,以及制造场地对线边仓的临时存储、搬运热缩机包装技术,模组&PACK上下线搬运等需求。

前段工序中热缩机包装技术,移动机器人主要应用于来料的开包、搬运、换卷及线边转运流程。在锂电原材料仓库中,原料以吨袋或大面积卷料的方式储存,构成了大载重的物料运输场景,即便是应用半手动设备,工作队员的劳动效率仍然很高,并且个别场景存在的机械伤害风险,移动机器人对沉重、重复的人工劳动进行了有效取代;各工艺间借助AGV/AMR机器人无缝衔接,能够推动数据串联,提高工厂智能化、自动化程度;机器人的应用也可以降低搬运过程中的物料损坏,提高运输准确率,更好地满足全线满产峰值需求。

中段工序,移动机器人主要应用于卷绕/叠片工序中的上下料。在制芯过程中,传统方式是由人工进行上下料与卷绕叠片机对接,不仅效率能够确保,还会存在安全风险,更重要的是柔性化不足。采用移动机器人手动搬运和对接,不仅可以满足精准对接的要求,还无法适应高洁净环境,跨区域、跨楼层工作,助力无人化上下料、搬运自动化、包装自动化及配送运输智能化。

后段、模组及PACK工序,主要应用在封装、化成分容、测试分选、模块装配、PACK组装并且成品入库等环节。后段、模组及PACK涉及工序较多、存在众多柔性线路,移动机器人可以起到不同工序间的转运和接驳,让各工序可以更有序高效流转。尤其是Pack线及成品入库环节,叉取式和负载式移动机器人在这个环节发挥重要作用,大大增加了人工压力。

三、SCARA机器人在锂电生产工序的应用

01

SCARA机器人简介

SCARA机器人是多关节机器人中较简单的机型,具有4个自由度,在平面上带有较多的灵活性,同时在与平面平行的方向带有较高的刚性,适合装配、分拣作业等任务。此外,由于SCARA机器人可以做到结构紧凑、动作灵活、速度快、位置精度高,SCARA的使用可提升机器人对复杂装配任务的适应性,同时有效减少成本,提高工作空间运用率。

SCARA在锂电池市场使用的主要工序则包括组装、焊接上下料、贴标、检测、化成分容、包装组装上下料等。

02

SCARA机器人在锂电各工序的应用

SCARA目前主要应用于锂电生产的中段和后段阶段,在前段工序应用较少。在中段工序,SCARA机器人应用集中于焊接领域,具体表现为极耳超声波焊工艺。在软包电池进行制作中,需要使用超声波焊接机对其极耳进行预焊,再将极耳引片和预焊后的极耳焊接在一起。预焊可以起到整形的功效,有促使盖板极耳引片与极耳之间的焊接,同时在其焊接前后与流水线的衔接中,会涉及到使用SCARA机器人对其进行上下料的操作。

在后段工序,SCARA主要应用于注液步骤中。注液是将电芯和壳体之间的缝隙用电解液填满这种就产生一个可充放电的电芯,注液可以由SCARA负责传送带拾取,再搭配专用设备完成。

03

SCARA机器人锂电领域的演进方向

在锂电行业,机器人企业们的争夺重点之一是重负载SCARA。50KG及以上负载的SCARA机器人可以有效满足后段PACK工艺段锂电模组厚度大、节拍快、装配精度高的况需求。目前大负载SCARA的应用90%集中在锂电制造,需求旺盛,根据MIR数据显示,预计2022全年50kgSCARA出货量可以达到1600台,同比下降近140%。

但与此同时,重负载SCARA机器人存在较高科技门槛,无论是机械设计的再次微调还是核心零组件的整体更换,都对厂家提出了更高要求,同时如何在提高负载期间平衡速率与强度也有促进重负载SCARA机器人应用的关键。

重负载SCARA在装配线应用的示意图

四、除SCARA以外其它多关节机器人

在锂电生产工序的应用

01

多关节机器人简介

多关节机器人定义为臂部有多个旋转关节的机器人,一般由立柱和大小臂组成,其轴数(关节)越多,自由度越高,超过6轴为冗余自由度,其中以4-6轴最常用。具体来看,多关节机器人主要有两个特征:一是负载范围大,从不足1KG到2-3吨不等,能够满足多种任务的负载要求;二是作业范围大,可以适于于近乎任何轨迹或视角的工作。

02

多关节机器人在电池领域的应用

现在而言,多关节机器人在锂电池生产环节中涉足的工序主要集中在中后段工序中,以模组、PACK环节用量最大,包含搬运、上下料、涂胶、堆叠、焊接、分拣、清洗、入箱、锁紧、测试、包装等环节。

从应用场景来看,动力电池池领域是多关节机器人在电池产业应用的“高地”,已在电芯上下料、电芯分选、电芯焊接、电芯烘烤、电芯组装、模块测试、模块组装、模块紧固等详细的应用工序落地。

多关节机器人应用环节

在动力锂电池生产线中,应用最多的为六轴关节机器人。六轴关节机器人内置有六个伺服马达,直接通过减速器、同步带轮等驱动六个关节轴的翻转。六轴工业机器人通常有6个自由度,包含旋转(S轴),下臂(L轴)、上臂(U轴)、手腕旋转(R轴)、手腕摆动(B轴)和手腕回转(T轴);6个关节合成实现末端的6自由度动作,具有高灵活性、超大负载、高定位效率等诸多优点。

六轴关节机器人可用于手动装配、喷漆、搬运、焊接及后处理等工作,可以作出灵活得像人类一样的动作,机器人可以执行操作人员的指令。锂电生产工序中段最早使用的机型就是六轴关节机器人,承担包括搬运、上下料、涂胶、堆叠、焊接、分拣、清洗、入箱、锁紧、测试、包装等工作,技术应用尚未相对成熟。模组&PACK段之前属于人工密集的工作场景,随着企业自动化需求的提高,六轴机器人的使用也随之开始渗透。

03

SCARA机器人和六轴机器人的对比

而在同等负载水平下,六轴机器人的成本显著低于SCARA机器人,同时在运动节拍、占地空间等要求上,SCARA的优势也更显著。以汇川技术S50为例,其标准循环节拍为0.89秒,更加灵活高效,能够促进终端客户快速增强产能,同时S50首次引入四轴快速归零,降低现场操作难度,让应用更高效。

SCARA机器人在推动产品的迅速变革并且代替直线滑台上带有优势。在数码电池的制造过程中,因为电池产品类型多,需要经常换型,SCARA使用量非常大;而动力电池产品相对单一且面积和体积较大,在产线后端的装卸和装箱上使用大负载的多关节机器人更方便。

五、协作机器人在锂电生产工序的应用

01

协作机器人简介

协作机器人(robot),是一种被设计成能与人类在一同工作空间中进行近距离互动的机器人,其优势在于可以适应空间狭小和行程多变的不同工作系统,同时可适应柔性化生产,在进行产线切换时,可在较短时间内迅速作业,且较多地确保制造的安全性。协作机器人成为非常安全的多关节机器人衍生品,在锂电池产业的应用主要是在数码电池领域。

02

协作机器人在锂电领域的应用

在锂电行业的应用方面,针对当今锂电池市场制造存在的单机自动化、人工切换产品、交付周期长、产线智能化低等弊端,协作机器人可以进行迅速的推进,实现柔性化生产,并增加单工位自动化更新的投资收益周期。

但受限于自身负载和节拍的限制,协作机器人主要应用在数码电池(小电池)的制造,而在动力电池制造中应用较少。具体来看,在数码电池的制造过程中,因为电池产品类型多,需要经常换型,SCARA使用量非常大,但个别场景也开始导入协作机器人,目前协作机器人主要适用于消费类软包电池的需求,可推动测量、侧烫、涂胶、贴标、焊接、上下料、码垛等工序。

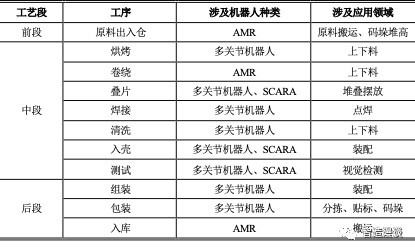

六、各类机器人在锂电生产领域的应用总结

参考资料

新能源锂电制造背后的将来“智造主力”—AMR工业移动机器人

4800亿,SCARA如何入局锂电?

锂电池有多少道工序可以用机器人?(附视频)

【制造工艺】锂电池生产工序全解-知乎

锂电机器人,在新能源路上狂飙|MIR

【智能制造|智慧物流】|锂电池生产环节工业机器人的应用状况

协作机器人与锂电将擦出如何样的火花?

移动机器人不同车型在锂电行业应用分享

干货丨一文读懂动力锂电生产流程_电源科技(.com)

一文看懂锂电设备之涂布机

浅谈动力电池模组与PACK系列---两大市场形态(.com)