监测缺乏代表性。

13.纯水管道设计不合理,有达到管径6倍的盲管。

14.纯水储罐安装的疏水性杀菌过滤器,未按要求期更改,或无更换记录。

15.纯水输送管道存有能够排空的低位处(如埋入地下)。

16.多个车间共用一套制水系统,储罐采用串联模式各自运行。当某个工厂停产时,纯水系统的存储、分配管道停止运行,未对禁用系统继续修复使用前清洗、灭菌和再确定状况下作出评判和要求,停运部分产生盲端,易滋生微生物。

17.未对纯水系统运行过程中发生的偏差进行预测处理。

18.未制定设备的防治性维修计划和细则,使用临时性的方式进行设施维护。

19.设备未在要求的标准范围内运行。如混合机的混合量超过设备要求的标准量。

20.设备制造能力与产品实际数量不匹配。

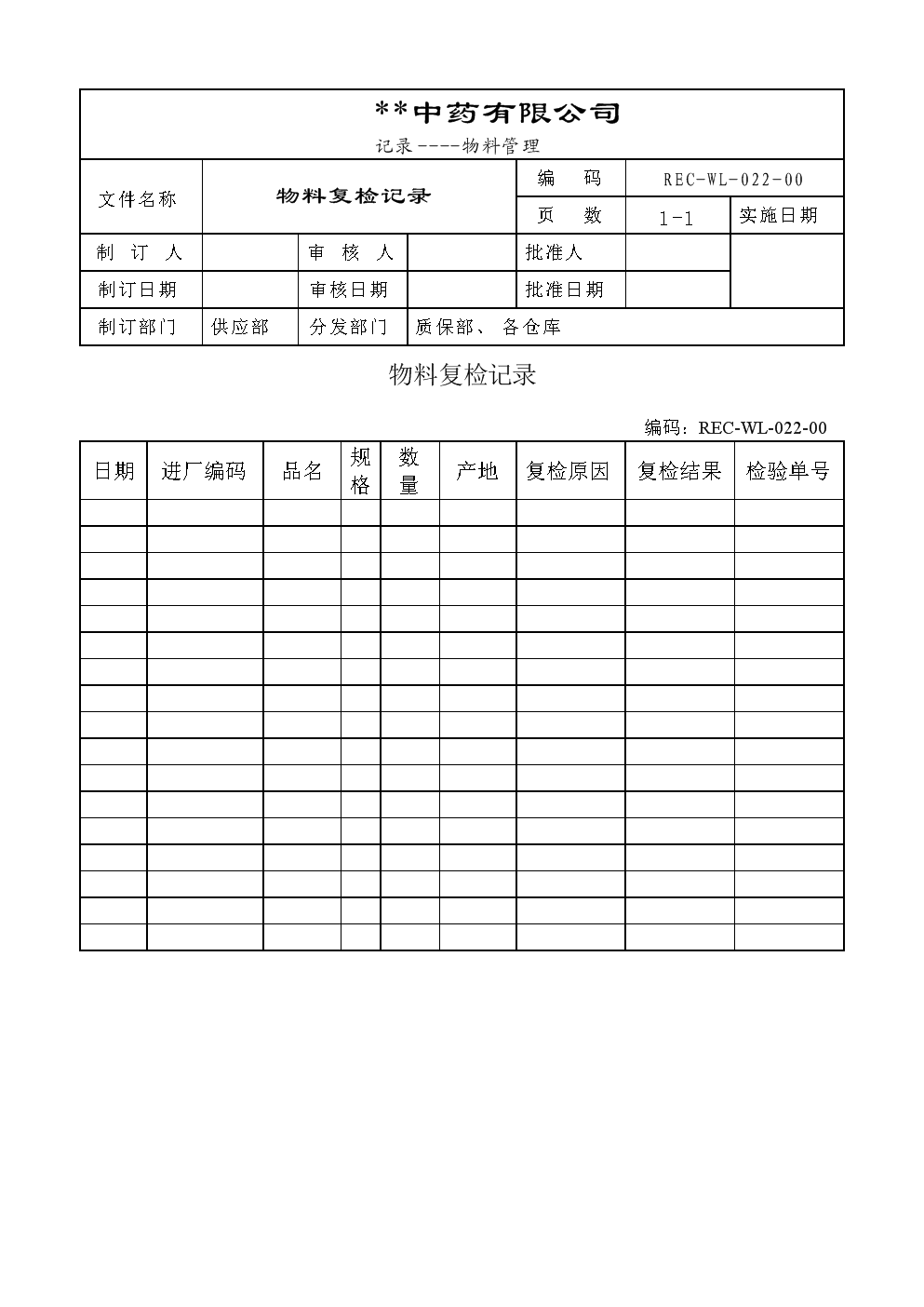

GMP缺陷之《物料与产品》

1.物料未根据“先进先出”的方法进行发放。

2.对一次接受多个批次的物料,混为一批进行取样、检验和放行。

3.没有对入场物料进行逐件核对或区分,也没有进行供应商现场资料审计。

4.购入的中药材包装上的标签无产地、来源、采收日期等原始标志。

5.物料在存储过程中仓库温控系统发生故障,储存温度超标,没有对物料品质状况进行检测而再次用于制造。

6.某口服固体剂型已经称量的多种物料堆放在一起,没有任何标识。

7.某中间产品的存储期限未经验证,没有数据支持。将超过复检期的物料用于身产。

8.某物料的标识贴在了外包装桶盖上,而桶盖挪动易与其它物料混淆。

9.不同种类、规格的标签放置在同一储存柜中,没加标示容易用错。

10.未对标签的发出、使用和收回数额进行平衡核算。

11.不合格中间产品标识不显眼,未修改专门隔离区域。

12.回收批次产品的有效期未依照回收处置中的最早批次确定。

13.个别产品返工工艺控制参数与工艺存在不一致情况。

14.某批次产品经重新加工后,仅根据常规检测项目进行了复查,合格后放行。质量部门没有对重新加工后的产品进行检测。

15.某产品同一批号不同退货渠道的退换产品没有分开放置和记录。

16.企业品种共用的制造设施的清洗验证中,在参照物质的选用上未考量到毒性药材的制约。设备清洁验证结果不能完全证明共用设施是否会妨碍清洁。

GMP缺陷之《确认与验证》

1.企业在药品注册申报资料的登录标准中创建了产品堆密度的计算标准,但其工艺验证接受标准仅设置为依照《中国药典》(2010版)标准规定,未将依照注册文件中的堆密度标准纳入标准中。

2.工艺规程中将原料药物的过筛目数作为关键工艺参数,但在工艺验证细则中未将其列入。

3.变更了混合机的转速后,未进行混合后物料均一性的再确定。

4.清洁验证中使用直接擦拭取样方法进行仪器清洗后的残留取样,但该擦拭取样方法未执行取样回收率的检测。

5.同一条制造线上共生产三种原料药,选择了一种原料药为代表执行清洁验证,但该原料药制造后的清洗工艺与此外两种不同。

6.产品制造工艺验证时控制的频率与批制造记录的实际生产控制频率不一致。

7.验证记录内容不全,缺少原始性。

8.验证过程出现偏差时,无偏差处理的相关补充说明和记录。

9.验证实施时未严格依照验证细则的内容进行,且未进行更改说明。

10.对蒸汽灭菌器验证时装载的灭菌物品数量,与以前实际使用该灭菌器时装载的灭菌物品数量不一致。

GMP缺陷之《文件管理》

1.工艺规程中的工艺步骤与注册工艺不符。

2.操作规程内容简洁,不具备操作性。

3.企业产品的品质标准只执行现行的药典标准,未执行注册标准。

4.文件的修订没有根据程序执行,未按要求定期审核修订,没有修订的相关记录。

5.某些记录没有足够的空格,当记录发生填写错误时,改后的数据字迹很小,难以辨认。

6.因忙于操作等因素,未立即填写操作记录、签字,事后写回忆录。

7.为将手动打印记录粘在批记录下面,自动打印记录没有操作人签名。热敏打印数据没有复印,数据不易保存。

8.生产岗位记录随意划改,更改处没有设置人签名及标明日期。

9.某设备变更后批制造量加大,没建立或修订相应的工艺规程,工艺没有进行再验证。

10.工艺规程中未确立同一产品不同型号的包装方式的操作要求。

11.某糖衣片工艺规程中未对晾片操作工艺工序环境的温、湿度作出要求。

12.有特殊储存条件规定的产品,其工艺规程未对待包装产品的储存条件、储存时间作出要求。

13.批记录设计较复杂,需填写的文字内容繁多,不易于记录且易出差错。

14.现场记录以空白纸代替,事后誊写记录。

15.发生断电或设施故障,生产断数小时,批记录未如实记载,也未按偏差处理程序进行报告。

16.批包装记录中未具体记录包装中发生的偏差。

GMP缺陷之《质量控制与质量保证》

1.实验室使用的工作对照品不能追溯,标定记录中无法提供国家法定对照品的相关信息。多次使用自制对照品未借助定期标化证明其效价或浓度在有效期内的稳定性。

2.取样管理不完善,未按照不同剂型、不同包装制定相应的取样操作规程;使用未经处理的样品容器而妨碍检验效果。

3.某产品识别实验中,标准要求为加某种试剂数毫升(ml),企业的检测记录为格式化记录,没有记录试剂操作中加入试剂的精确数量。

4.国家标准对某一片剂的标准进行了修订,增加了有关物质检测,企业直接引入了国家标准方式,未进行必要的方式验证。

5.某药物的中间产品成分测定结果超过企业要求标准,但未进行调查和处理。

6.某产品的存储条件为常温存放,但企业将产品在阴凉处存放。留样保存条件与要求不一致。

7.某工作对照品未要求有效期包装材料对物品保存期限,或条例了有效期但未进行必要的验证和确定。

8.某产品的大幅稳定性考察结果及数据未产生完整报告,也未经质量管控负责人审核。

9.企业委托第三方实验室对产品进行稳定性考察,但只出具了考察报告,未能提供具体的试验方案、试验记录、资质证明。

10.对关键参数的记录及判定不科学,没有记录指标的详细变化状况,无法对态势进行预测。

11.企业改变了原料供应商,变更实施后检测数据不足,未对推进变更后的产品稳定性进行考察。

12.某产品的预测方式使用的色谱柱尺寸和型号出现了差异,未依照预测方式对更改进行审批。

13.企业的年度偏差台账,多次对偏差原因都归结为人员操作失误造成。制定的改正预防机制都是对人员进行培训,培训内容均为设施标示相关问题。

14.成品库夏季温、湿度有偏离规定要求的时段,仓库只进行了简单备注记录,未上报质量部门,未按误差管理标准进行管理。

15.供应商可以提供某一物料的多种规格,且有不同的品质标准,但是物料供应处的合格供应商资料中,没有物料供应商提供物料的型号信息。

16.现场审计记录不具体,没有记录必要的器材、设备、人员等具体信息。仅仅是在格式化的记录表格中用“是”“否”来标示。

17.供应商制造情况出现了较大差异,未对其进行再次检测。

18.质量回顾性预测数据不全面,对看到的不良趋势未强调并成立明确的整改措施。

19.电子数据完整性存在如下缺陷:

(1)高效液相层析仪等设备工作站无审计追踪功能;

(2)与设施连接的计算机设定有一个客户名和密码,工作站硬件未修改;

(3)电脑显示日期与实际日期不相符;

(4)浓度检测使用的EXICL计算表格未进行验证;

(5)批检验激励图谱与工作站上的图谱对不上,记录有删除和修改;

(6)企业未实行计算机平台管理细则,规定使用和管控人员的职能和权限,以及数据录入、复核、备份、保管等相应规定。

GMP缺陷之《生产管理》

1.实际制造批量超出工艺规程规定的最大批量。

2.制剂产品用回收率计算替代物料平衡计算。

3.总混料斗出料时与接料斗密封不严,有灰尘扩散,易导致交叉污染。

4.生产现场存在没有标志的容器或工具。

5.管道连接无防止错接的设计,操作没有复核人员复核。

6.清洁后并在有效期内的罐体表面残留有沙粒,或碰触有残留物。

7.口服固体剂型铝塑包装工序无铝塑包装材料密封性检测控制项目。

8.口服固体剂型铝塑包装工序对剔废装置的有效性未建立检查方法和频率。

9.生产状况标示信息内容不全,没有标明“理论产量”。

10.待分装容器没有进行编号管理,可追溯性差,无法确认能否进行了清洁。

11.用于检查漏贴标签的在线监测仪器未定期进行检测,没有测试记录。

12.偏差调查处理记录中有再次包装行为,但批包装记录中未表现再次包装的内容及记录。

13.企业要求包装工序中间检查频次为每班两次包装材料对物品保存期限,但测试记录中无检测时间,无法实现追溯。

14.工艺规程与原始注册申报工艺不一致;未经修改制造工艺;批生产记录未按实际制造操作过程记录。生产记录数据前后发生冲突。

GMP缺陷之《产品发运与召回》

1.退货产品在未经质量部门根据操作规程严格评价即已再次销售。